ultraschall-Kuchenschneider-Fabrik

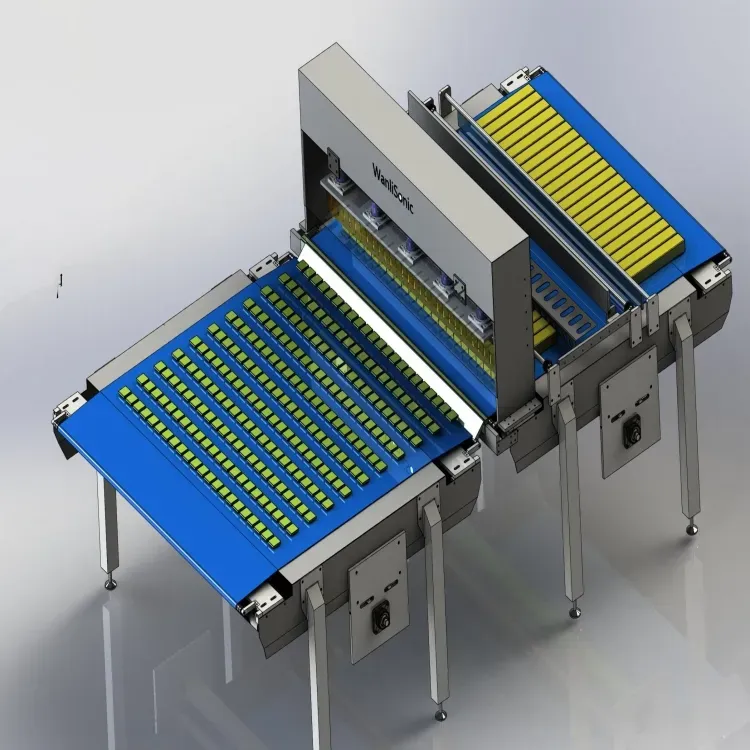

Die Fabrik für ultraschallgesteuerte Kuchenschnitte stellt einen Höhepunkt der modernen Lebensmittelverarbeitungstechnologie dar und spezialisiert sich auf die Herstellung von Präzisions-Schneidanlagen für die Bäckereiindustrie. Diese moderne Anlage verbindet fortschrittliche Ultraschalltechnologie mit automatisierten Produktionsystemen, um Schneulösungen zu schaffen, die den Kuchenschneideprozess revolutionieren. Die Produktionslinie der Fabrik integriert mehrere Qualitätskontrollpunkte, um sicherzustellen, dass jeder ultraschallgesteuerte Kuchenschneider den strengen Branchenstandards entspricht. Das Werk setzt Hochfrequenz-Vibrations-Technologie ein, typischerweise im Bereich von 20-40 kHz, um saubere, präzise Schnitte ohne Produktenformation zu erreichen. Der Fertigungsprozess verwendet lebensmittelkompatible Edelstahlkomponenten und fortschrittliche Servomotoren zur genauen Kontrolle der Klinge Bewegung. Qualitätsicherungssysteme überwachen alle Aspekte der Produktion, von der Rohstoffprüfung bis zur Endproduktinspektion. Die Fähigkeiten der Fabrik reichen über Standard-Kuchenschneidanlagen hinaus und bieten anpassbare Lösungen für verschiedene Dessertprodukte, einschließlich Quiches, gefrorener Kuchen und Mehlspeisen mit mehreren Lagen. Umweltkontrollen gewährleisten optimale Bedingungen für die Zusammenstellung und das Testen, während spezialisierte Beschichtungseinrichtungen die Haltbarkeit der Klinge und die Einhaltung der Lebensmittelsicherheitsvorschriften sicherstellen. Das Werk beherbergt außerdem Forschungs- und Entwicklungs-Labore für kontinuierliche Innovation in der Schneidetechnologie und Anwendungstests.